智能工厂能源监测管理系统 信息系统运行维护服务的关键价值与实践

随着工业4.0和智能制造浪潮的推进,智能工厂已成为制造业转型升级的核心方向。在这一过程中,能源监测管理系统作为实现精细化管理和绿色生产的关键工具,其重要性日益凸显。一套先进的能源监测信息系统,其价值的持续发挥,离不开专业、高效、可靠的信息系统运行维护服务。本文将探讨该系统的核心功能,并深入阐述运行维护服务在保障其稳定运行与持续优化中的关键作用。

一、智能工厂能源监测管理系统的核心功能

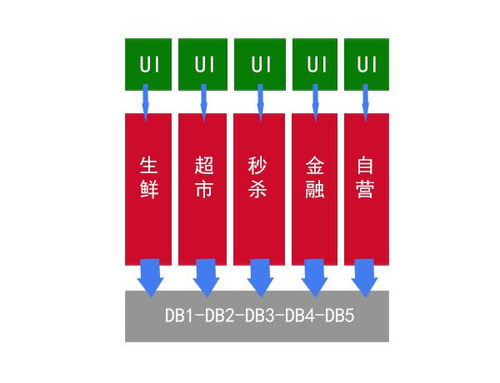

智能工厂能源监测管理系统是一个集数据采集、实时监控、分析诊断和优化控制于一体的综合性信息平台。其核心功能包括:

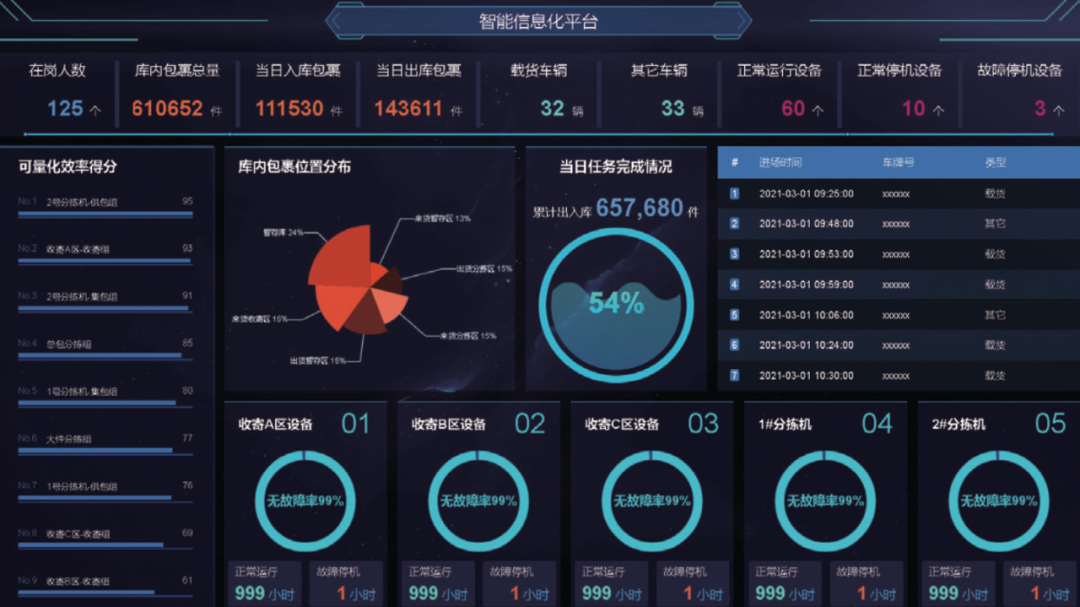

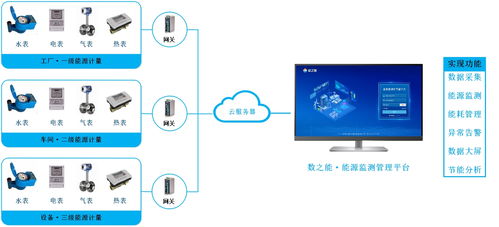

- 全景感知与实时监控:通过部署于生产线、动力站房、环境系统等各处的智能传感器与物联网设备,系统能够7x24小时不间断地采集水、电、气、热等多种能源介质的消耗数据,并在中央控制大屏上实现可视化展示,让能源流动“一目了然”。

- 深度分析与智能诊断:系统运用大数据分析、机器学习等算法,对海量能耗数据进行多维度(如时间、设备、工序、产品)的统计分析、能效对标和趋势预测。它能自动识别能耗异常,定位“跑冒滴漏”和低效运行环节,为节能降耗提供精准的数据洞察。

- 优化控制与策略执行:基于分析结果,系统可自动或辅助人工制定并执行优化控制策略,如根据生产计划与峰谷电价进行负荷调度,或对空调、空压机等公共动力设备进行联动优化,实现能源的按需供应和高效利用。

- 管理闭环与绩效评估:系统支持建立从能源目标设定、数据监测、分析改进到绩效考核的完整管理闭环,帮助企业量化节能成果,落实各级能源管理责任。

二、信息系统运行维护服务的核心价值

再先进的系统,若缺乏持续的维护,其效能将迅速衰减,甚至成为管理负担。专业的运行维护服务是保障系统“生命活力”的基石,其核心价值体现在:

- 保障系统稳定与数据可靠:这是运维服务的首要任务。通过定期巡检、监控告警、故障应急响应(如7x24小时技术支持),确保服务器、网络、数据库、采集终端等硬件和基础软件稳定运行,保障数据采集的连续性、完整性和准确性,杜绝因系统宕机或数据错误导致的管理决策失误。

- 实现性能优化与持续升级:随着工厂规模、工艺和设备的变化,系统需要不断调整和优化。运维服务包括定期性能评估、数据库优化、报表模型调整、以及与新设备/新系统的数据接口集成。负责应用软件的功能更新、补丁升级和安全加固,使系统能力与时俱进。

- 提供深度分析与决策支持:超越基础的技术支持,高价值的运维服务应能提供专业的能源数据分析服务。运维团队可以定期出具能效分析报告,协助工厂管理人员解读数据背后的含义,共同挖掘潜在的节能机会,将系统从“监控工具”提升为“决策智库”。

- 知识转移与人员赋能:通过定期的培训、操作手册更新和现场指导,帮助工厂的内部用户(如能源管理员、生产班长)熟练使用系统各项功能,理解能源管理理念,培养企业内部的分析与运维能力,实现从“依赖服务”到“自主运用”的转变。

- 安全管理与风险防控:负责系统的网络安全、数据备份与容灾恢复方案的实施,抵御网络攻击,防止数据泄露或丢失,满足日益严格的工业信息安全法规要求。

三、高效运行维护服务的实践框架

为确保运维服务的质量与效率,建议建立以下标准化框架:

- 服务等级协议(SLA):明确界定响应时间、故障解决时间、系统可用性等关键指标,作为双方共同遵守的服务基准。

- 预防性维护计划:制定年度、季度、月度的定期检查与保养计划,防患于未然。

- 配置管理与知识库:建立完整的系统配置档案和故障处理知识库,提升问题解决效率。

- 主动服务模式:从被动响应故障转向主动监控、预警和建议,变“救火”为“防火”和“优化”。

###

智能工厂能源监测管理系统是通往高效、绿色制造的“数字仪表盘”,而其背后专业、体系化的信息系统运行维护服务,则是确保这块仪表盘始终精准、灵敏、可靠的“护航舰队”。投资于优质的运维服务,不仅是保障IT资产,更是保障企业的能源管理核心能力,是挖掘数据金矿、实现可持续降本增效的明智选择。工厂管理者应像重视生产设备维护一样,重视能源信息系统的运维,从而让智能制造的数字引擎持续稳定地输出动力。

如若转载,请注明出处:http://www.ntpbfnd.com/product/39.html

更新时间:2026-01-13 11:59:39